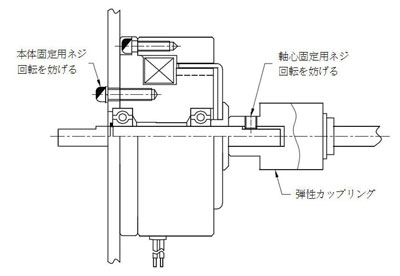

取付說明例

![]() 選定方法

選定方法

張力制御クラッチ・ブレーキの選定

張力制御クラッチ・ブレーキの選定

1-1 機種を選定するの際には、以下の3点を考慮したうえで計算します。

a.トルクT=F*(D/2)……………… (Nm)

b.回転速度N=V/(π*D)………… (r/min)

c.スリップ工率P=0.105*T*Nr ………… (W)

F:張力(N) V:ライン速度(m/min) D:ロール直径(m)

Nr:電磁ヒステリシス式クラッチ/ブレーキスリップ回転速度(r/min)(クランチの場合は入力軸と出力軸の回転速度のスリップ差;ブレーキの場合は入力時期の回転速度)

1-2 電磁ヒステリシスブレーキ選定の手順は以下のとおりです。

使用条件確認(線速、張力、巻径…など)→最大スリップ工率計算→巻軸トルクの計算→巻軸速度の計算→トルクの選定を確認→速度の選定を確認→スリップ工率の選定を確認→選定完了

選定のポイント・注意点

選定のポイント・注意点

2-1 トルク:トルクの最大値と最小値を計算し、制御可能な範囲に入っているか確認します。電磁ヒステリシスクラッチ/ブレーキの制御範囲は製品の空転トルクから定格トルクの100%までの範囲ですがで きるだけ定格トルクに近い範囲で使用したほうが制御性は良くて、トルクは3%~100%の範囲での使用にオススメです。

2-2 回転速度:電磁ヒステリシスクラッチ/ブレーキの最高回転速度は許容回転速度以下とする必要があります。

2-3 スリップ工率:張力制御では連続スリップ状態で使用するため、スリップ熱によって電磁ヒステリシスクラッチ/ブレーキ本体の温度が上昇します。運転時のスリップ工率(発熱量)が、使用機種の許容連続スリップ工率以下にする必要があります。

選定計算例

選定計算例

例1:以下のような仕様のフィルム巻取機で巻出し側ブレーキとして、どのような電磁ヒステリシスブレーキを適用できますか。

仕様:ライン速度v=200m/min、張力F=2.0N一定、巻出しロール径D=500mm

計算:

a.トルク:張力100Nの時に巻出し始めと終わりの所要ブレーキトルクをTとすると

T=(D/2)*F=[(500*10^-3)/2]*2=0.5 Nm

b.回転速度:線速200m/minの時に巻出し始めと終わり所要の回転速度をNとすると

N=V/(π*D1)=200/(π*500*10^-3)=128 r/min

c.スリップ工率P

P=0.105*T*Nr=0.0167*F*V=0.0167*2*200=6.68 W

以上の計算からトルク使用範囲はCHB010AA(定格トルク:1.5Nm、許容連続スリップ工率:45W)の50%で、CHB010AAを選択します。

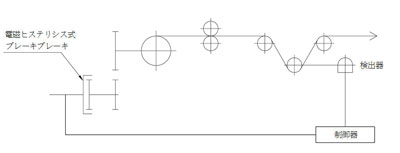

例2:(図1の巻出し側の電磁ヒステリシスブレーキをご参照)

仕様:ライン速度 V=250~350m/min、張力F=5.0N一定、巻出しロール径 D1=550mm

D2=100mm 減速比 2:1

計算:

a. 起動時ブレーキのトルク(T)とブレーキ速度(N)

T=(5*550*10^-3)/2=1.38 Nm

a-1.ブレーキ軸が2倍増速時のトルク

T=1.38*(1/2)=0.69 Nm

N=350/(π*550*10^-3)=202.7 r/min

a-2.ブレーキ軸が2倍増速時の回転速度

N=202.7*2=405.4 r/min

b. 終了時ブレーキのトルク(T)とブレーキの回転速度(N)

T=(5*100*10^-3)/2=0.25 Nm

b-1.ブレーキ軸が2倍増速時のトルク

T=0.25*(1/2)=0.125 Nm

N=350/(π*100*10^-3)=1115 r/min

b-2.ブレーキ軸が2倍増速時の回転速度

N=1115*2=2230 r/min

c. 最高回転速度と最低回転速度

Nmax=350/(π*100*10^-3)*2=2230 r/min

Nmin=250/(π*550*10^-3)*2=290 r/min

d. 最大ブレーキトルクと最低ブレーキトルク

Tmax=(5*550*10^-3)/2*(1/2) =0.69Nm

Tmin=(5*100*10^-3)/2*(1/2)=0.125 Nm

e. 最大スリップ工率

Pmax=0.0164*5*350=28.7 W

以上の計算から最大スリップ工率29.2Wは58Wより低く、最大ブレーキトルク0.69Nmは1.0Nmより低く、CHB010AAを選択します。

図一

![]() 取り付け注意事項

取り付け注意事項

軸

軸

軸は叩かないでください。取付穴、軸の公差はH7/h7としてください。軸と軸を連結するときに、軸を突き合わせで連結する場合、ブレーキカップリングを使って、二軸の同心度及び直角度にご注意ください。

ねじ

ねじ

本体を取り付けする際に、振動で脱落を防止するように固定用ねじに留め具と接着剤を使用してください。

取り付け面

取り付け面

取り付け面と軸の同心度及び直角度は必ず0.05mm T.I.R以下にして、回転子と内外極の摩擦を避けてください。

残留トルク現象

残留トルク現象

運転停止後、低速回転の時には残留されたトルクがある。それは残留磁気の影響によるものである。電流を切断したあと、低速の100rpmで約1分間運転させると、残留トルクが消える